ジュエリーが出来上がるまでに、細分化すると実に100以上もの

項目があり緻密な作業と時間を掛けられて、熟練の職人の高い技術でつくられています。

弊社では、ジュエリーの企画、デザインから自社アトリエでの製造まで、一環した制作環境が整っています。

今回は、ジュエリーが出来るまでの代表的な作業工程9つの中から

デザインをして地金をその形に鋳造するまでの

最初の4工程「原型作製編」について

お話をさせて頂きます。

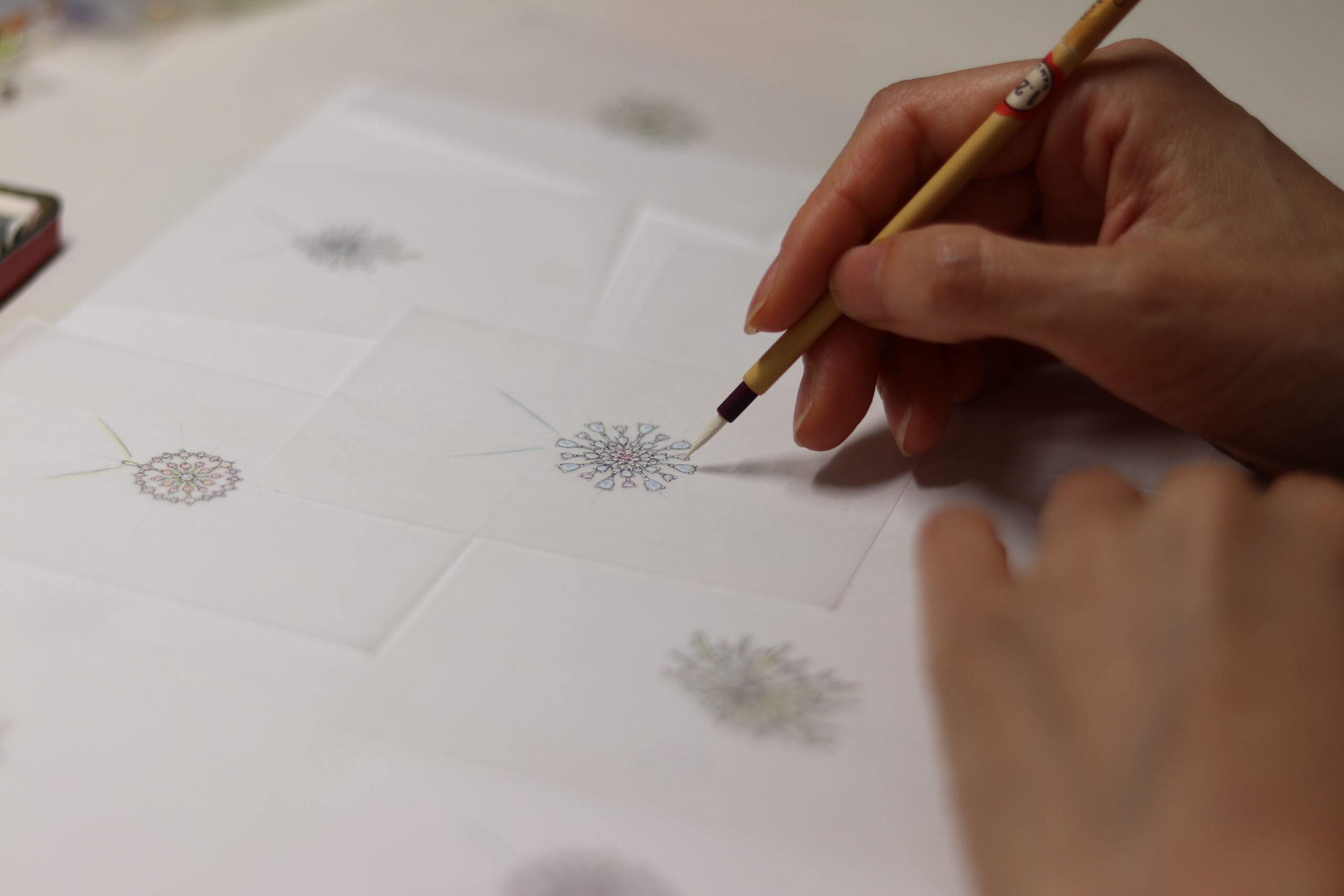

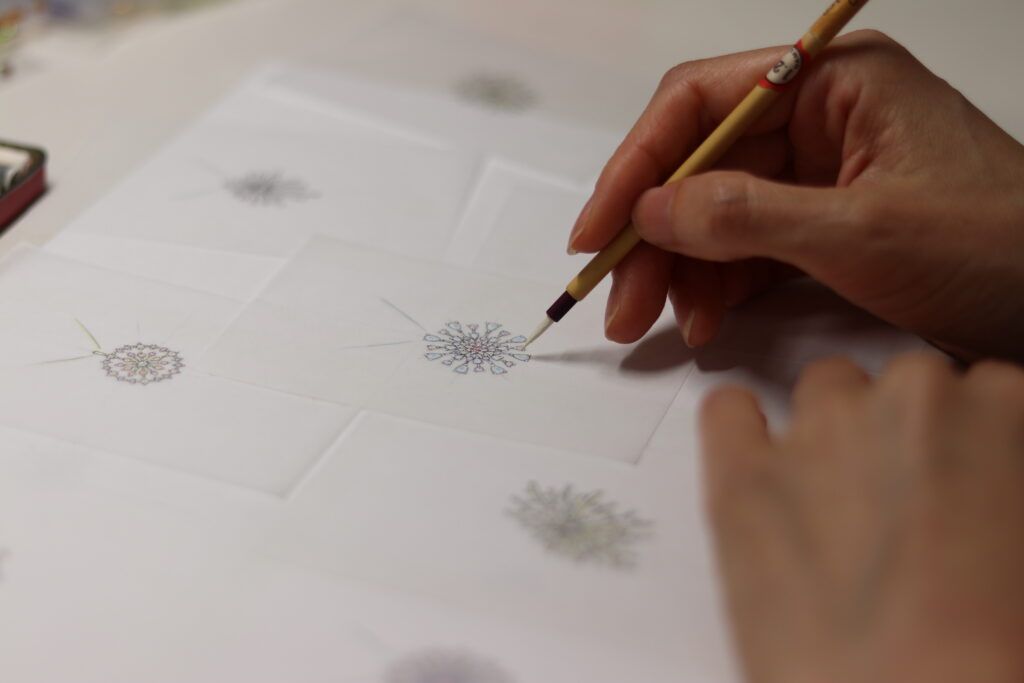

デザイン作成

ジュエリーデザイナーによるラフスケッチから、デザイン開発チームイでメージを検討します。 同時に事前に推測できる範囲での製造時における問題点(強度や製作の可否)も合わせて検討します。

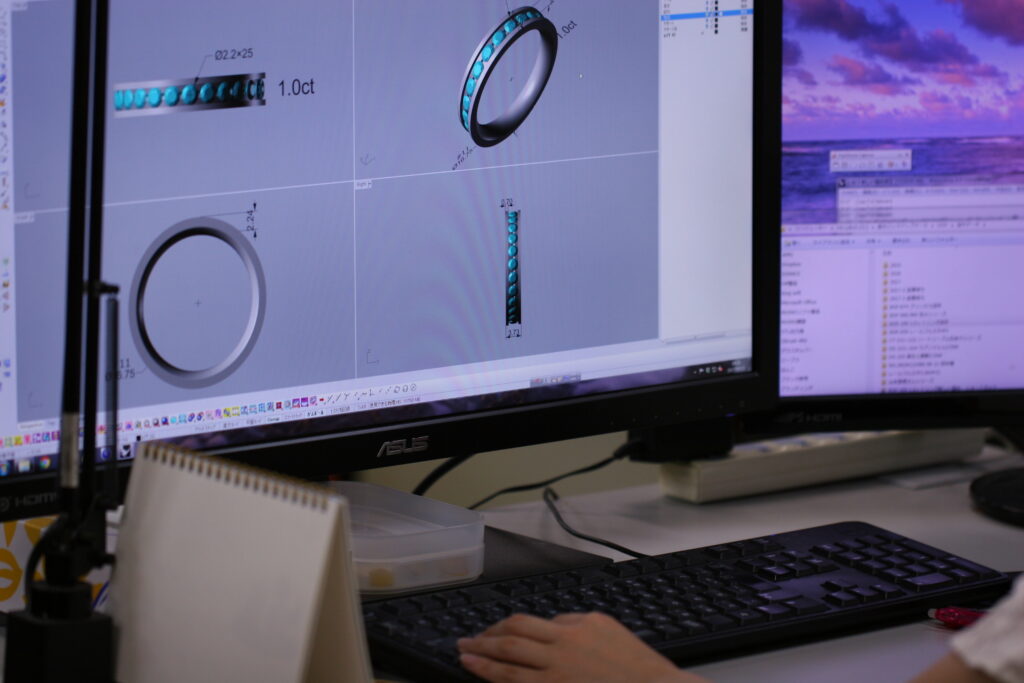

CADデータの作成

デザイン案をもとに、PCで、3次元モデリングソフトを使用し、専属のオペレーターの手で、

立体のCADデータを作成します。

使用するソフトは、インダストリアルデザイン、建築、造船、ジュエリー、車、ラピッドプロトタイピング、プロダクトデザインに使われているだけでなく、マルチメディアデザインやグラフィックデザインの業界でも使われている信頼性の高いソフトウェアです。

原型作製

弊社が使用する次項の「キャスティング」(鋳造)には

原型が必要となります。

元型となる原型は、主にシルバーで作製していきます。

一点ものなどの手造りによる製作の場合はこの工程とは異なり、

職人が地金を一から形成し、製作していきますが。

今回は、キャスティングの製法をご紹介しています。

キャスティング

地金を原型と同じ形状へと鋳造する工程です。

※鋳造(ちゅうぞう)金属を熱で溶かし、型に流し込んで物を作ること。

シルバーで作製した原型を使用します。

作成した原型に湯口(溶かした金属を流し込み為の入り口)を立て、柔らかなゴムの中に埋め込み、圧縮・加温してゴム型を作成します。

その中に温めて液体状に溶かしたWAX(ロウのようなもの)を流し込みます。

固まり、出来上がったワックスパーツをツリー状にしていきます。

ツリー状にしたワックスを円柱状の筒に固定し、液状の石膏を流し込みます。

石膏が固まったら専用の電気炉で約6~10時間焼き入れをします。

この時、中のツリー状のワックス部分が熱により溶け落ちて石膏の中が空洞状態になります。

円柱状態に焼き上がった石膏型に高温で溶解した金属を流し込み、冷却させます。

金属が固まったら石膏型を破壊し中の金属を取り出し、湯口部分をニッパーを使いツリーから切り離し「キャスト」が出来上がります。

今回は、ここまでで

製品のデザインが決まり、地金がデザインされた形状にキャスト(鋳造)されたら

次は、「研磨職人」による研磨作業や「留め職人」による宝石を留め工程に入り、仕上げていきます。

次回は加工編をご紹介していきます。